- danish

- english

- afrikaans

- albanian

- amharic

- arabic

- armenian

- assamese

- aymara

- azerbaijani

- bambara

- basque

- belarusian

- bengali

- bhojpuri

- bosnian

- bulgarian

- burmese

- catalan

- cebuano

- corsican

- creole

- croatian

- czech

- deutsch

- dhivehi

- dogrid

- dutch

- estonian

- ewe

- filipino

- finnish

- french

- frisian

- galician

- georgian

- greek

- guarani

- gujarati

- haitian_creole

- hausa

- hawaiian

- hebrew

- hindi

- hungarian

- icelandic

- igbo

- indonesian

- irish

- italian

- japanese

- kannada

- khmer

- kinyarwanda

- korean

- kurdish

- kurdish_sorani

- kyrgyz

- lao

- latin

- latvian

- lithuanian

- luganda

- luxembourgish

- macedonian

- maithili

- malay

- malayalam

- maltese

- maori

- marathi

- nepali

- norwegian

- nyanja

- oromo

- pashto

- persian

- polish

- portuguese

- punjabi

- quechua

- romanian

- russian

- samoan

- sanskrit

- scottish_gaelic

- shona

- sindhi

- singapore

- slovak

- slovene

- somali

- spanish

- swahili

- swedish

- tajik

- tamil

- tatar

- telugu

- thai

- turkish

- turkmen

- twi

- ukrainian

- urdu

- vietnamese

- welsh

- yiddish

- yoruba

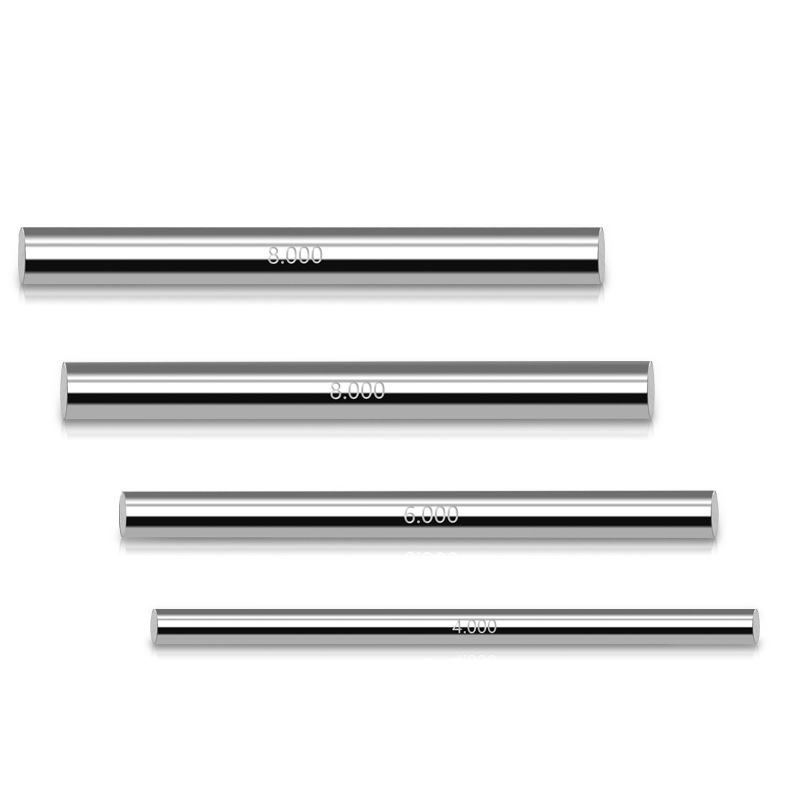

ПИН габарит

Описание на продукта

Оформена като цилиндър, скалата се чете от диаметъра на цилиндъра, когато се измерва, манометърът на щепсела е перпендикулярен на напречното сечение на кръглата дупка, през кръглата дупка. Ако не можете да преминете, тогава сменете по -малкия габарит за щепсел; Ако можете да преминете и празнината е твърде голяма, тогава сменете по -големия габарит на щепсела. Докато търсенето на подходящия манометър за преминаване да премине през кръглата дупка и има леко усещане за триене (трябва да почувствате преценката), тогава вътрешният диаметър на кръглия отвор е диаметърът на габарита на щепсела тип PIN.

Какво е габарит?

PIN Gaugues обикновено са изработени от втвърдена стомана или други трайни материали, за да устоят на износване и деформация, като гарантира дългосрочната надеждност в различни производствени настройки. Тези габарити се предлагат в различни стандартни размери, което позволява на потребителите да изберат правилния ПИН за специфичния диаметър на отвора, който трябва да измерват. Струва си да се отбележи, че измервателите на щифтове често са категоризирани в два вида: Go Gauging и No-Go Gauging. Go Pin Gauge се използва за проверка, че дупката е в рамките на определения толеранс, докато гаметът за движение не се проверява дали отворът надвишава определените граници.

Основното предимство на използването на пинов габарит се крие в неговата простота и точност. За разлика от калиперс или други измервателни инструменти, които могат да въведат човешки грешки, измервателните уреди осигуряват проста оценка на пропуска. Когато маномерът на щифта се вписва плътно в дупка, той потвърждава, че размерът на отвора е в толерантността. Ако не се вписва или отива твърде дълбоко, това показва потенциален проблем, който се нуждае от адресиране.

Pin Gauges играят критична роля в процесите на осигуряване на качеството в индустрии като автомобилни, аерокосмически и производствени, където прецизността е от първостепенно значение. Чрез използването на пин-манометри организациите могат да поддържат висококачествени стандарти, да гарантират функционалните характеристики на сглобените части и в крайна сметка да подобрят надеждността на продукта.

Използване на пин

В сферата на инженерството и производството прецизността е от първостепенно значение. Един основен инструмент, който играе решаваща роля за постигането на тази прецизност, е манометърът. Пин гаметът е цилиндричен инструмент, използван за измерване на диаметъра на дупките или ширината на слотовете. Той е проектиран да осигурява точни и повтарящи се измервания, което го прави незаменим актив за контрол на качеството в различни индустрии.

Привържениците на щифтовете се предлагат в различни размери и обикновено се изработват от висококачествени материали като неръждаема стомана, гарантирайки издръжливост и устойчивост на износване. Със стандартно ниво на толеранс тези измервателни уреди позволяват на потребителите да оценят дали конкретно измерение попада в приемливи граници. Производителите често използват измервателни уреди, за да проверят размерите на обработените части, като гарантират, че те отговарят на необходимите спецификации, преди да се преместят към следващия етап на производство.

Прилагането на пинов габарит е ясно. За да измерва диаметъра на дупката, потребителят избира подходящия размер на габарита на щифта и го вкарва в отвора. Ако щифтът приляга плътно без прекомерна сила, това показва, че диаметърът е правилен. И обратно, ако измерването на щифта не се побере, е оправдана допълнителна проверка, за да се определи дали частта е в толерантността.

Нещо повече, измервателните модели могат да се използват и за калибриране на други измервателни инструменти, като се гарантира, че те предоставят точни показания. Този аспект ги прави жизненоважни не само в производството, но и в лабораторните условия, където точните измервания са от решаващо значение.

Класове на пин -габарит

PIN Gaugues се категоризират предимно в три класа: A, B и C. Всеки клас служи за уникална цел и се придържа към специфични допустими отклонения, което позволява на инженерите да изберат подходящия габарит за техните нужди.

PIN габаритите от клас А се произвеждат с най -висока точност и са идеални за приложения, изискващи строги допустими отклонения. Тези измерватели обикновено се използват в ситуации, при които е необходимо високо ниво на точност, като например за калибриране на измервателни инструменти или в процесите на контрол на качеството, където валидирането на компонентни размери е от решаващо значение.

Габаритите от клас B предлагат баланс между точността и ефективността на разходите. Те са подходящи за общи задачи за измерване и често се използват на етажа на магазина, където се правят чести измервания. Въпреки че те не осигуряват същото ниво на прецизност като габарити, те все още са жизненоважни за поддържане на постоянно качество в производствените процеси.

Габаритите от клас C са предназначени за по -малко взискателни приложения, често служат като инструмент за бърза проверка или за груби проверки. Техните отклонения са по -големи, което ги прави по -малко прецизни, но и по -икономични. Глабците от клас C обикновено се използват в ситуации, при които високата точност не е от съществено значение, което позволява по -ефективен процес на измерване, без да е необходима прецизирана точност на предишните класове.

Размери на габаритите на щифтове

Стандарт: GB/T1957

Изработване: GCR15

Единица: mm

|

Норма |

Норма |

|

0.22-1.50 |

22.05-23.72 |

|

1.51-7.70 |

23.73-24.40 |

|

7.71-12.70 |

25.41-30.00 |

|

12.71-15.30 |

|

|

15.31-17.80 |

|

|

17.81-20.36 |

|

|

20.37-22.04 |

|

Снимки на място

Related PRODUCTS